En la última entrada dije que hablaría sobre las dimensiones de los tubos del chasis de la Morlaco, y sobre el proceso de soldadura. Vamos allá.

Si os fijais el chasis de la Morlaco está formado por triángulos. Idealmente, en una estructura correctamente triangulada, los tubos trabajan únicamente a tracción-compresión. En este tipo de estructuras lo importante es la sección de los tubos. Sin embargo, en estructuras que trabajan a flexión lo más importante es el momento de inercia. En la práctica los tubos también están sometidos a cierta flexión, por lo que el momento de inercia también hay que tenerlo en cuenta.

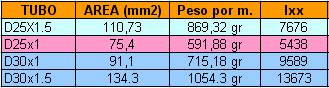

Por ejemplo, en la Morlaco la mayoría de tubos del chasis tienen 25 mm. de diámetro exterior y 1.5 mm. de espesor de pared, con estos valores tenemos una sección transversal de 110,73 mm². Cuando diseñé el chasis valoré distintas posibilidades (diámetros y espesores). En la siguiente tabla podéis ver algunos ejemplos. La tabla muestra la sección transversal, el peso por metro y el momento de inercia de tubos de varias medidas.

Lógicamente, cuanto mayor es la sección transversal, mayor es el peso. En mi caso los dos tubos que a priori me parecían más interesantes eran el 25×1.5 y el 30×1 mm. Como primera aproximación para calcular el chasis, hice estudios con modelos sencillos de elementos finitos, empleando elementos barra. Existen bastantes programas gratuitos para realizar este tipo de cálculos.

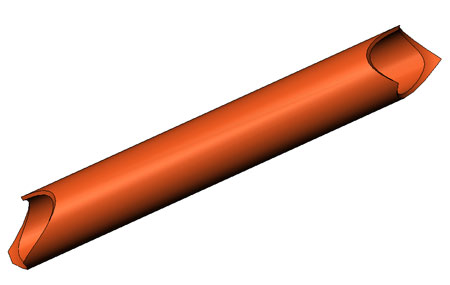

Finalmente me decanté por el tubo de 25×1.5 mm. por razones prácticas: yo iba a soldar el chasis y no soy un soldador experto, pensé que tendría menos problemas soldando tubos de 1.5 mm., que tubos de 1 mm. de pared. Después de haber soldado el chasis, creo que la decisión fue acertada.

La preparación de los tubos (cortarlos para que encajen de forma adecuada unos con otros) la hice “a mano”. Los tubos los corté con una sierra de arco manual de las de toda la vida. El ajuste de los tubos lo hice a lima. Ya sabéis, el trabajo manual dignifica al hombre.. 🙂

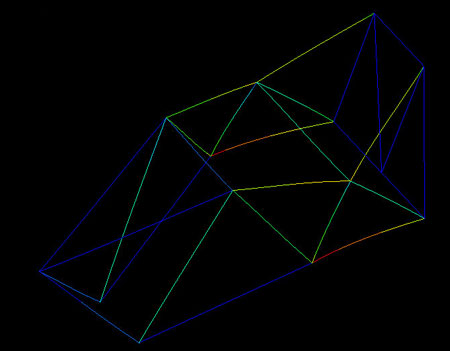

El perfil que había que darle a cada tubo (la forma que había que darle a cada uno de los extremos) lo obtuve del modelo 3D del ordenador. El trabajo no es sencillo, porque como podéis ver en la siguiente imagen, las formas que aparecen son complejas, y si no están perfectamente hechas, los tubos no encajan. Además, si los tubos no encajan de forma precisa, la calidad de la soldadura empeora.

Si tuviera que hacer una serie de chasis (10 unidades, por ejemplo) me plantearía encargar ese trabajo a una empresa, para cortar los tubos en una máquina de plasma por control numérico. No estoy seguro de que fuera a resultar bien del todo porque habría que tener en cuenta hasta el espesor de los cordones de soldadura, ya que al soldar a mano (y no con un robot) hay variaciones y eso haría que los tubos ya no encajaran perfectamente unos con otros. Al final siempre tendríamos que retocar los tubos a mano.

Con respecto al proceso de soldadura, Lucas me preguntaba sobre el ajuste de los parámetros del TIG. Si os digo la verdad, no recuerdo qué parámetros utilicé. Una vez que uno alcanza una mínima destreza soldando, lo ideal es coger un par de tubos de prueba, comenzar a soldar e ir ajustando los parámetros hasta que veas que obtienes una buena soldadura. El parámetro fundamental que hay que ajustar es la intensidad, el valor adecuado se ve rápidamente una vez que se empieza a soldar. Si necesitas que te digan los parámetros es que necesitas practicar más. Sería algo equivalente a dar los gramos de sal en una receta de cocina. Lo ideal es ir echando sal hasta que uno percibe que ha llegado al nivel correcto.

En otra entrada hablaré de un tema interesante, la secuencia de soldadura, esto es, el orden que seguí a la hora de soldar los tubos.

[tags]chasis, tubos, soldadura, morlaco, construcción[/tags]

Ok HOLA David muy claro todo lo expuesto…

En el modelo FEM los colores tienen una escala que se corresponde con la simulacion, podrias entrar en detalles de la simulacion, es decir las distintas pruebas con el freeware y ya que comentabas, como el trabajo es, compresion-extension y flexion, si es posible visualizar que elementos estan solicitados de acuerdo con esos esfuerzos .

Parametros TIG que pense cuando veia el trabajo realizado; aunque hay algunos del equipo el resto son quiza mas importantes:

-polaridad electrodo (- + directa o en inversa) hasta el filo incide.

-arco pulsado ( menor imposicion termica ,elimina distorsion ok terminacion) anda barbaro con esa funcion.

-proteccion interior (proteccion interior del cordon)

-evacuacion gases (evitar sopladuras, etc)

-puntos (punteado de la estructura) * podias soldar partes y luego ensamblar o lo posicionaste entero? (DFmanufacturing) lo segundo va bien con posicionadores macizos y contactos de conduccion termica, ok para espesor delgado.

-pasada (esto es 180º y 180º de la circunferencia del tubo dos pasadas)?

-plano a evitar (p ej en cuadros de bicicletas el longitudinal) es decir no arrancar ahi!

sabiendo donde conviene se puede decicir donde conviene iniciar y terminar. (FEM)

-raiz (pensaba que eso si con TIG y el resto de pasadas con MIG)

-aporte (pequeño detalle)

-espesor cordon (en todas las uniones el mismo, concavo, o algunos distintos?)

Preparacion tubos:

Interseccion (le llaman INGLETE aunque me suena raro en tubos)

Me acuerdo del tubemitter que Tony Foale ofrece en la pagina, otra es el desarrollo de las intersecciones con CAD que es mas o menos lo mismo pero para todos los angulos y nº etc. pero hacerlo a mano… es casi imposible…!!!! , algunas veces y para cosas comunes cortes en V sobran se rellena con aporte .

Pero para un chasis el GAP tiene que ser perfecto. (sino que lo suelde superman)

Prepare varios tubos para cortar con taladradora de pie y copa de corte. el resulttado es excelente. eso si el dispositivo de inmovilizacion es clave por el angulo del tubo respecto a la herramienta que no es 90º y el centrado de la misma que es clave si o si hay que cortar con buen apoyo de dientes y el centro guiado. Y quedan impresionantes en cualquier angulo.

Te pregunto lo de los parametros porque son infinitos hoy en las maquinas, me parecio ver una fuente inverter en una foto. asi que quiza las posibilidades sean menores pero sobra para acero.

MIG me parece mejor para la ultima pasada.

Bueno David… disculpa la extension

Saludos, adelante…!

Hola Lucas, trataré de contestar de forma breve a las cuestiones más importantes que planteas, ¡que no son pocas!

Electrodo al polo negativo.

Mi equipo (Migatronic Pilot 161 AC/DC) tiene arco pulsado, para soldar 1.5 mm. no hace falta, no lo utilicé.

No he utilizado ningún tipo de protección interior, para soldar acero no es necesario.

No se bien a qué te refieres con evacuación de gases, pero no he utilizado ningún tipo de evacuación de gases. El local donde trabajo está correctamente ventilado, pero sin ningún tipo de corrientes de aire, que podrían desviar el flujo de argón.

En cuanto a las pasadas, ten en cuenta que a muchos puntos llegan 4 tubos que se montan unos sobre otros, las líneas de soldadura son complejas y con ángulos muy cerrados y accesibilidad mala, con esto quiero decir que no hay posibilidad de hacer pasadas de 180º, ni nada que se le parezca. 😛

Hay otros muchos parámetros a tener en cuenta: tipo de electrodo, material del electrodo (tungsteno al 100%, tungsteno-torio y tungsteno-zirconio-cerio, tungsteno-lantano), diámetro del electrodo, diámetro de la boquilla, caudal de gas, tiempo de la rampa de caída de la intensidad, tiempo de post-flow, etc). De todas formas, para soldar acero de estos espesores, cualquier equipo sencillo y barato de tecnología inverter de los que venden hasta en los supermercados, es perfectamente válido.

La secuencia de soldadura depende de muchas cosas, del tipo de potro, de si vas a hacer un tratamiento térmico posterior o no, etc. De este tema hablaré más adelante en otro post.

Está todo soldado con TIG, y con una única pasada, eso de la segunda pasada con MIG supongo que se empleará para unir tubos de mucho más espesor (tuberías, etc). En todas las uniones empleé el mismo espesor de cordón.

Los tubos los corté a mano. No es lo mismo preparar una unión de un tubo con otro (2 tubos), que preparar la unión de un tubo que va a parar a un sitio donde se junta con otros 3 o 4 tubos, además hay que tener en cuenta que eso ocurre por ambos extremos del tubo. Realizarlo a mano no es nada sencillo, pero realizarlo a máquina tampoco. Cada maestrillo utiliza su librillo. El tubemiter funciona bien para unir dos tubos, pero en las uniones siempre se juntan varios, y el tubo tiene que quedar con su longitud exacta.

¡Un saludo! 🙂

¡Ah! Se me olvidaba lo más importante de todo..

La limpieza tanto de los tubos como del electrodo. Tienen que estar perfectamente limpios, soy especialmente maniático con este tema. Para limpiar utilizo acetona. No toco las zonas a soldar con las manos. Si usas guantes, utiliza unos exclusivamente para soldar, y no los uses para ninguna otra cosa, para que no se ensucien.

Para aprender de forma autodidacta, lo mejor es comprarse un buen libro, yo recomiendo “Performance Welding”, de Richard Finch, publicado por Motorbooks.

Barbaro esos datos ya no los inclui porque quiza no eran necesarios al ir redactando me daba cuenta (..que me excedia demasiado en el comment..) que al ser acero de ese tipo, tanto la composicion del electrodo y las rampas de intensidad o el pre post flow son cosas que de no disponerse igualmente se consiguen buenos resultados tratandose de acero y con esa composicion (pero son muy utiles).

Y CLARO la limpieza… es la clave…

Lo de las sopladuras; es que a veces soldando tubos cuando se tapan los extremos es necesario dar salida a los gases por otro lugar, distinto a donde se suelda.

Mira, una buena fuente y mas barata (gratis) aun, es ESAB y aca en argentina su filial que antes era CONARCO. las publicaciones periodicas son excelentes desde 1977 (revista SOLDAR) las publican y son de gran utilidad. De paso en la pagina hay mas informacion y tambien la revista SVETSAREN (sueca) y algunas cosas mas.

Gracias y lo mejor es la practica… nada mejor

Saludos David.

Si podes abordar este tema seria muy interesante.

En el modelo FEM los colores tienen una escala que se corresponde con la simulacion, podrias entrar en detalles de la simulacion, es decir las distintas pruebas con el freeware y ya que comentabas, como el trabajo es, compresion-extension y flexion, si es posible visualizar que elementos estan solicitados de acuerdo con esos esfuerzos .

(esto es el primer parrafo del comment anterior).

Gracias suerte.