Una de las partes del diseño la moto que todavía teníamos pendientes de resolver es el conducto de entrada de aire al airbox.

En la mayoría de las motos de carreras esta pieza está fabricada en fibra de carbono, nosotros por ahora nos hemos decantado por diseñar una pieza construida mediante SLS (Sinterización Selectiva por Láser), uno de los métodos de lo que habitualmente se suele llamar “prototipado rápido”. Afortunadamente en este apartado contamos con la ayuda de Ineo, una empresa especializada en prototipado rápido que es uno de nuestros patrocinadores técnicos.

Construir la pieza por este método nos permite poder fabricarla en cuestión de horas, sin necesidad de tener que hacer moldes como ocurriría con una pieza de carbono. Otra ventaja del SLS es que tenemos mucha libertad de diseño ya que podemos construir la pieza sin tener que pensar en que pueda desmoldearse, y de hecho se pueden incorporar formas y detalles que serían imposibles de fabricar en una pieza mecanizada por control numérico.

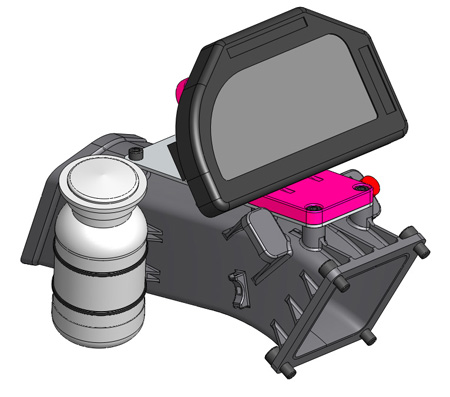

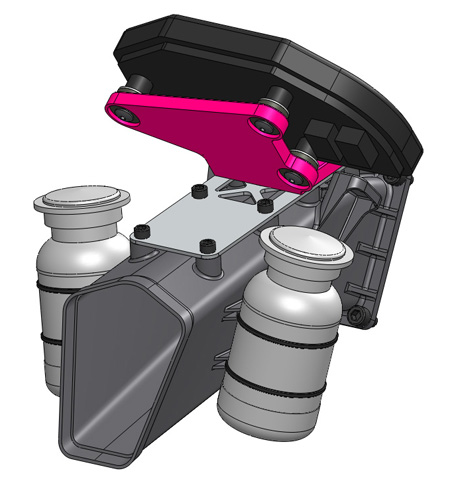

De esta forma resulta más sencillo diseñar la pieza para que pueda cumplir varias funciones:

– Conducir el aire hasta el airbox.

– Servir de soporte para los botes de líquidos sobrantes (uno es para el agua del radiador, el otro para la gasolina que pueda salir del depósito).

– Proporcionar un punto de anclaje sólido para el morro del carenado.

– Proporcionar varios puntos de anclaje para cables de la instalación eléctrica.

– Proporcionar el punto de anclaje del conector al que nos conectamos para descargar los datos de la telemetría. Este mismo conector se utiliza también para gestionar los mapas del motor y las estrategias electrónicas de la moto.

– Proporcionar una plataforma para anclar el soporte del display y la araña que sujeta el carenado alrededor de la cúpula.

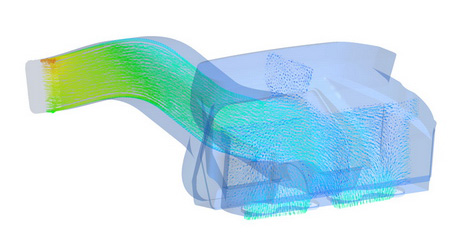

La geometría general de la pieza ya quedó determinada hace meses en base a los estudios de CFD (Dinámica Computacional de Fluidos) que llevamos a cabo.

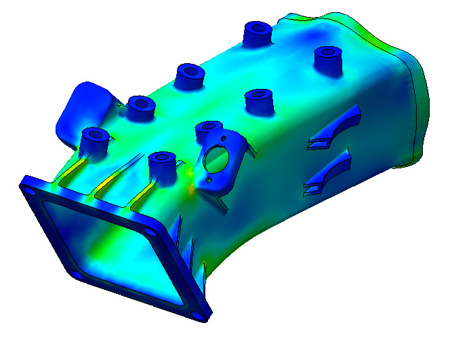

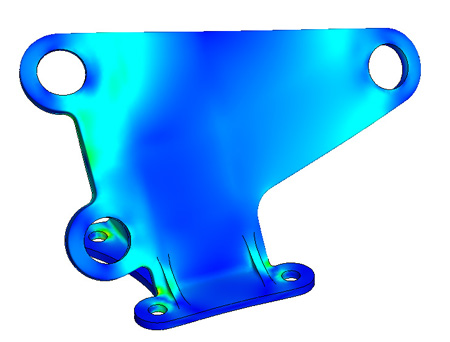

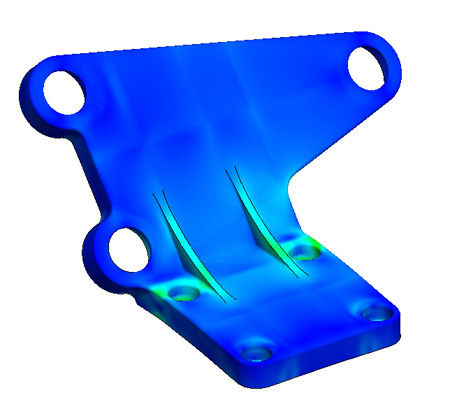

Empleando análisis por elementos finitos podemos diseñar la pieza para minimizar su peso, fabricarla con espesores variables para poner material únicamente donde es necesario, etc. De esta forma es posible conseguir que la pieza tenga un peso muy similar al que tendría una pieza de carbono, sobre todo si tenemos en cuenta que a la pieza de carbono le tendríamos que añadir una serie de insertos y pequeñas piezas para poder anclar los distintos elementos que tiene alrededor.

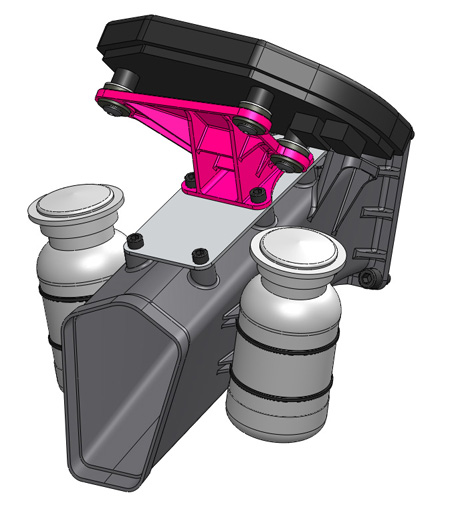

Para la pieza que soporta el display (color fucsia) hemos estado probando dos diseños diferentes, entre hoy y mañana tendremos que elegir con qué diseño nos quedamos para enviar a Ineo un email con la geometría de la pieza, de forma que la semana que viene podamos tenerla montada en la moto.

Este es el primer diseño:

Y este es el segundo diseño, una pieza hueca con nervios en su interior.

Y este es el segundo diseño, una pieza hueca con nervios en su interior.

La semana que viene espero poder enseñaros fotos de estas piezas ya fabricadas.

La semana que viene espero poder enseñaros fotos de estas piezas ya fabricadas.

Impresionante el nivel de detalle, como siempre impecable. ¿qué programilla has hecho servir para calcular las tensiones del conducto? Me lo pregunto porque sobretodo tendrás unos efectos de presión en el conducto que no sé cómo los aplicarás y qué deformaciones puedes admitir, ya no sólo por la tensión admisible sino también porque te pueda afectar de cara a la conducción del aire. En fin, impresionante como todo lo que hacéis, felicidades.

Impresionante si!!! Referente al diseño y modelizaciçon quizás lo habéis hecho con el modulo FluidSimulation del programa SolidWorks?

1 saludo!

Es genial esta web!

Hola Dani, muchas gracias.

La presión en el interior del conducto no es muy relevante (sí que lo es en el interior de la caja). Son más imporantes las cargas aerodinámicas que hay sobre el carenado y que tiene que absorber en parte el conducto porque lo utilizamos para sujetar el morro de la moto.

Hola Marc, no lo hemos hecho con ese programa… está hecho con Fluent.

¡Un saludo!

Como siempre un trabajo de diseño inmejorable. ¿Habeis tenido en cuenta el tema de las ondas para aprovechar la inercia de éstas durante el proceso de admisión? Supongo que fabricar el airbox mediante SLS es a priori lo más rápido y económico, pero ¿qué pesa más un airbox de este estilo o un airbox de fibra de carbono con los diferentes acoples para la instrumentación y cableado? En cuanto al diseño el soporte de la consola, me decantaría más por el primero ya que parece más robusto y vibrará menos, pero todo es cuestion de cantidad de material y de peso. Un saludo y seguid así.

Hola Adri28.

Sí que hemos tenido en cuenta las ondas de presión, es uno de los aspectos más importantes de un airbox.

Para saber exactamente cuál pesa más (si el de SLS o el de carbono) tendríamos que diseñar también uno de carbono y ahora mismo no tenemos tiempo (es algo que quizás estudiaremos para la próxima revisión de la moto). En todo caso la diferencia será muy pequeña.

En cuanto al soporte de la consola, sí, nos hemos decantado por el primero… 🙂

¡Un saludo!

Me parece realmente precioso esos ejercicios de diseño en algo tan a priori sencillo.

Lo sigo de cerca como siempre, es increible la de cosas que he aprendido con este blog desde la Morlaco, aqui aprendí que los elementos finitos no son cosas delgaditas, jeje.

Hola Vicario, me alegro de que te guste el diseño y de que este blog te haya servido para aprender algunas cosillas… 🙂